核心概念:什么是基于网络的新型集散控制系统?

我们需要理解其核心构成:

-

集散控制系统的本质:其核心思想是“集中管理,分散控制”。

- 分散控制:将控制任务下放到现场的多个控制单元(如控制器、PLC、智能仪表等),每个单元负责一个或几个回路或设备,这提高了系统的可靠性和安全性,因为单个点的故障不会导致整个系统瘫痪。

- 集中管理:通过一个中央操作站,工程师和操作员可以监控整个工厂的运行状态、调整参数、报警、生成报表等,实现全局优化和管理。

-

“基于网络”的“新型”之处:

- 传统DCS的网络:通常使用专用的、封闭的网络协议和硬件,如现场总线(Profibus, Modbus, FF等),不同厂商的设备互操作性差,系统集成和扩展成本高。

- 新型DCS的网络:则全面拥抱开放的、标准的网络技术,特别是以太网及其衍生技术,这不仅仅是通信介质的变化,更是整个系统架构、功能和理念的革新。

总结定义:基于网络的新型集散控制系统,是一种采用开放、标准化的网络技术(特别是工业以太网)作为核心通信架构,深度融合了物联网、云计算、大数据和人工智能等新一代信息技术,实现控制、监控、管理和运维一体化的新一代工业自动化系统。

关键技术特征

与传统DCS相比,新型DCS具有以下显著特征:

网络架构的扁平化与融合

- 传统架构:通常有“控制层”和“监控层”的严格区分,甚至有多层网络。

- 新型架构:采用“扁平化”的统一网络架构,从现场设备(传感器、执行器)到控制器,再到操作站、企业管理系统,都运行在同一个工业以太网(如Profinet, EtherNet/IP, EtherCAT, Modbus TCP/IP)之上。

- 优势:简化了网络结构,降低了布线成本和维护难度,数据传输延迟更低,实时性更好。

全面拥抱IT/OT融合

- OT (运营技术):传统的自动化控制领域。

- IT (信息技术):传统的企业管理、数据处理领域。

- 融合表现:

- 协议统一:OPC UA (Unified Architecture) 成为工业通信的“事实标准”,它提供了一个安全、可靠、平台无关的数据交互方式,打通了OT和IT之间的壁垒。

- 数据贯通:生产现场的实时数据可以无缝地传输到企业的MES(制造执行系统)、ERP(企业资源计划)等上层系统,为生产优化、质量追溯、能耗管理等提供数据基础。

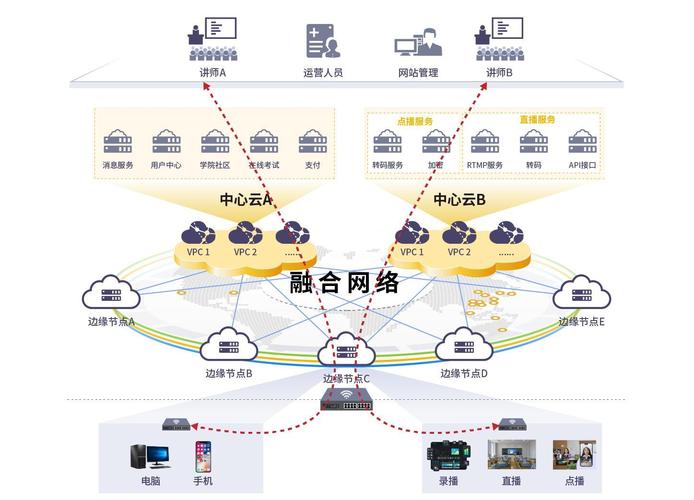

“云-边-端”协同架构

这是“新型”DCS最核心的架构变革。

- 端:指现场的传感器、执行器、PLC、DCS控制器等,它们负责数据的采集和实时控制。

- 边:指边缘计算,在靠近生产现场的地方部署边缘网关或边缘计算节点,它负责:

- 数据预处理:对海量数据进行清洗、过滤、聚合,减少上传到云端的数据量。

- 实时分析:执行需要低延迟的分析任务,如设备预测性维护的初步判断、复杂质量控制算法等。

- 本地决策:在网络中断时,边缘节点可以接管部分控制功能,保证生产安全。

- 云:指云计算平台,它负责:

- 大数据存储与分析:存储全厂的历史数据,利用大数据和AI算法进行深度挖掘,发现生产规律、优化工艺参数。

- 全局优化:进行跨车间、跨工厂的调度和优化。

- 数字孪生:构建与物理工厂完全对应的虚拟模型,用于仿真、培训和预测。

智能化与自主化

- 预测性维护:通过AI算法分析设备运行数据(如振动、温度、电流),预测设备可能发生的故障,提前安排维修,避免非计划停机。

- 先进过程控制:利用模型预测控制等先进算法,实现更平稳、更高效、更节能的生产控制。

- 自主优化:系统可以根据实时工况和市场变化,自动调整控制参数,实现生产效益最大化。

开放性与互操作性

- 开放平台:基于标准的硬件(如x86服务器、工业PC)和软件(如Linux、Windows),允许第三方应用和算法集成。

- 即插即用:遵循OPC UA等标准,不同厂商的设备可以方便地接入系统,大大降低了系统集成和升级的成本。

网络安全成为内生属性

- 传统安全:更多是“外挂式”的防火墙。

- 新型安全:采用纵深防御策略,从设备层、网络层、应用层到管理层,构建全方位的安全体系,设备身份认证、数据加密传输、网络隔离、安全审计等,将安全嵌入到系统设计的每一个环节。

典型应用场景

基于网络的新型DCS正在深刻改变各个行业:

- 智能制造:实现生产过程的透明化、智能化和柔性化,快速响应小批量、多品种的定制化生产需求。

- 智慧能源:在风电、光伏、火电、水电等场景中,实现发电功率的精准预测、电网的智能调度和能源的优化配置。

- 智慧城市:应用于自来水厂、污水处理厂、垃圾焚烧厂等市政设施,实现无人值守和远程运维,降低运营成本。

- 化工与制药:通过严格的过程控制和实时质量分析,确保生产安全和产品质量,同时满足日益严格的环保法规。

- 轨道交通:用于地铁、高铁的信号系统和综合监控,保障运行的安全和准点。

面临的挑战

尽管前景广阔,新型DCS的推广也面临挑战:

- 网络安全风险:系统与互联网的连接,使其暴露在更大的网络攻击风险之下,一次成功的攻击可能导致生产中断,甚至造成安全事故。

- 技术复杂性:IT/OT融合对工程师的知识结构提出了更高要求,既需要懂自动化控制,也需要懂网络、IT和数据分析。

- 投资成本:虽然长期看能降本增效,但初期在硬件、软件和人才上的投入仍然较高。

- 标准与协议的统一:虽然OPC UA是大趋势,但现场仍有大量遗留设备和私有协议,如何平滑过渡和集成是一个现实问题。

- 数据孤岛:在大型企业中,不同部门、不同工厂的系统可能由不同厂商提供,数据孤岛现象依然存在。

未来发展趋势

- AI原生:人工智能将不再是附加功能,而是深度集成到控制系统的核心算法中,实现真正的自主决策和智能控制。

- 数字孪生体:从“可视化”的数字模型,进化为与物理世界实时交互、能进行仿真预测和优化的“活”的数字孪生体。

- 5G与TSN的融合:5G提供广覆盖、大连接,而时间敏感网络提供确定性的超低时延,两者结合将催生更灵活、更强大的无线控制应用。

- 模块化与微服务化:系统架构将更加模块化,功能以微服务的形式提供,便于快速部署、升级和扩展,满足不同场景的个性化需求。

- 可持续发展:系统将内置能耗监控和碳足迹追踪功能,助力企业实现“双碳”目标。

基于网络的新型集散控制系统,已经超越了传统“控制”的范畴,正在演变为一个集感知、连接、计算、分析、决策于一体的“工业操作系统”,它通过开放的网络架构和先进的信息技术,将工业生产从自动化推向了智能化、数字化的新高度,是未来智能制造和工业4.0不可或缺的基石。