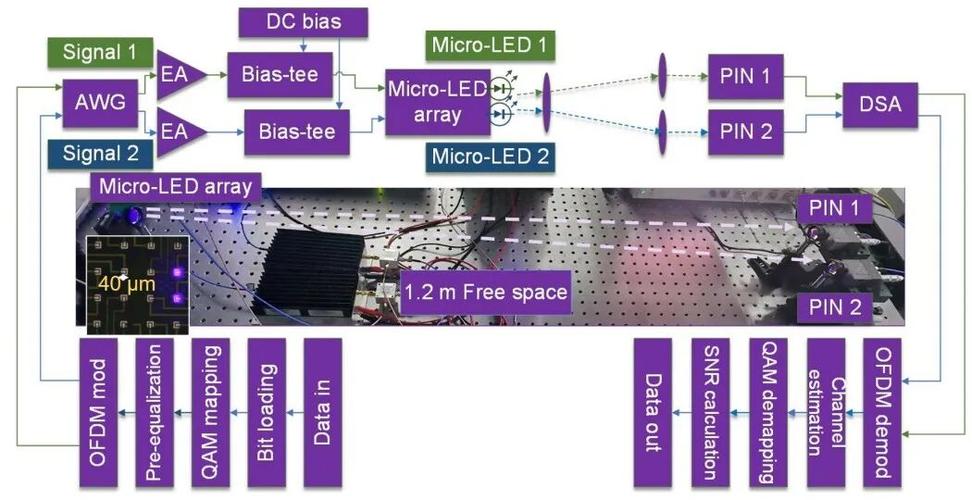

Micro LED 被誉为“下一代显示技术”,因为它集合了 OLED 的自发光、高对比度、高刷新率等优点,同时还具备 LED 的超高亮度、长寿命、高稳定性和低成本潜力,从实验室走向大规模量产,尤其是进入消费电子领域,它面临着一系列极其严峻的技术瓶颈。

这些瓶颈可以归纳为以下几个核心方面:

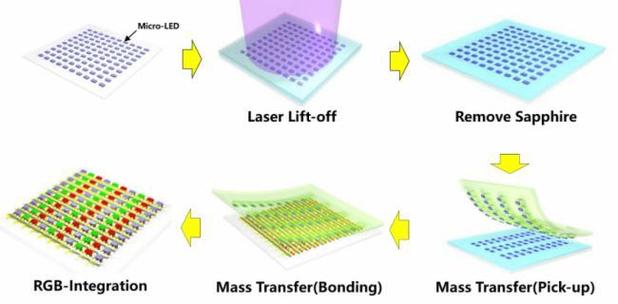

巨量转移 - 核心中的核心

这是 Micro LED 面临的最大、最关键的瓶颈,制造一块 Micro LED 显示屏,需要将数以亿甚至数十亿个微米级的 LED 芯片(每个像素就是一个或几个芯片)精确、快速、低成本地从生长基板(如蓝宝石或硅)转移到驱动电路基板上。

具体难点:

- 数量巨大: 一块 4K 电视的 Micro LED 屏幕大约有 2500 万个像素,每个像素可能包含 1 个或 3 个(RGB)微 LED 芯片,这意味着需要转移数千万甚至上亿个微小的芯片。

- 精度要求高: 每个微 LED 芯片必须精确对准驱动电路上的焊盘,对位精度要求在微米级别,任何一个错位都会导致像素失效,形成坏点。

- 速度要求快: 以现有的技术,转移数亿个芯片如果使用逐个或逐行的方式,将耗费数天甚至数周时间,完全无法满足商业化量产的成本和效率要求,业界的目标是达到每小时数百万颗的转移速度。

- 良率挑战: 在转移过程中,微 LED 芯片非常脆弱,容易因静电、机械应力而损坏,转移后的芯片需要与驱动电路可靠连接(通常是键合),这个过程也容易产生缺陷,整个流程的综合良率必须达到 99.999% 以上(即“六个九”),才能保证最终屏幕几乎没有坏点。

当前解决方案与进展:

- 激光剥离: 先将 LED 芯片从生长基板上完整剥离,再进行转移。

- 转印技术: 使用带有粘性材料的印章(如橡胶或高分子材料)一次性抓取多个芯片,然后进行转移,这是目前的主流研究方向,包括自转印、流体自组装等。

- 晶圆键合: 将整个 LED 晶圆与驱动电路晶圆直接键合,然后研磨掉生长基板,效率较高,但对晶圆的平整度和对准精度要求极为苛刻。

尽管有多种方案,但至今仍没有一种技术能完美地同时满足高速度、高精度、高良率、低成本这四大要求。

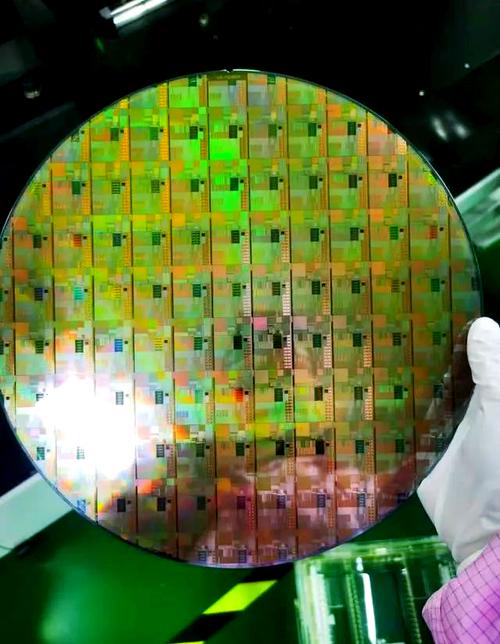

外延与芯片制造

在巨量转移之前,首先需要制造出性能一致、质量上乘的微 LED 芯片。

具体难点:

- 尺寸均匀性: 当 LED 芯片尺寸缩小到微米级(通常小于 50 微米)时,外延生长过程中的任何微小不均匀性都会被放大,导致不同芯片之间的波长(颜色)、亮度和电压存在差异,这会造成屏幕显示色彩不均、亮度不一。

- 良率与成本: 在小尺寸芯片上制造高质量的外延层和电极,工艺难度极高,导致芯片制造成本居高不下,且良率难以保证。

- 光提取效率: 微 LED 芯片尺寸太小,光在内部反射和吸收的路径很短,导致大量的光被困在芯片内部无法射出,需要通过复杂的微结构(如光子晶体、粗糙化表面)来提升光提取效率,但这又增加了工艺的复杂性。

驱动与修复

即使解决了转移问题,如何驱动和修复这些微小的像素也是一个巨大挑战。

具体难点:

- 驱动电路集成: 每个微 LED 像素都需要独立的驱动晶体管(通常是 TFT),将数百万个驱动晶体管与数百万个微 LED 芯片精确集成在一起,是半导体和显示工艺的极限挑战,目前主流方案是使用 LTPS(低温多晶硅)或 Oxide(氧化物)TFT 作为驱动背板。

- 修复技术: 在巨量转移过程中,不可避免会产生一些坏点,必须开发出高效的修复技术来弥补,目前主要有两种思路:

- 冗余设计: 在每个像素周围预留几个备用像素,当检测到某个像素失效时,通过电路控制将备用像素点亮,这需要增加电路的复杂度和成本。

- 激光修复: 使用激光将失效的像素烧毁,并重新“打印”上新的功能性材料(如量子点或微型 LED),这项技术仍在研发中,不够成熟。

成本 - 综合性的障碍

成本是所有技术瓶颈的最终体现,Micro LED 的制造成本是传统 LCD 和 OLED 的数十倍甚至上百倍。

成本构成:

- 晶圆成本: 高质量的 LED 外延晶圆和驱动背板晶圆本身就很昂贵。

- 设备成本: 巨量转移设备、高精度对位设备、修复设备等都极其昂贵,且大多处于研发阶段,尚未形成成熟的供应链。

- 时间成本: 低效率的转移和修复过程拉长了生产周期,推高了固定成本。

- 良率成本: 任何环节的良率损失都会直接转化为巨大的成本。

只有当上述所有技术瓶颈被突破,实现自动化、规模化的生产后,成本才有可能大幅下降。

彩色化与全彩显示

早期的 Micro LED 主要是单色的(如蓝光或绿光),要实现全彩显示,主要有三种技术路线,但各有优劣:

-

RGB 三色芯片直接转移:

- 优点: 色纯度最高,色彩表现最好。

- 缺点: 这是最难的方案,需要将红、绿、蓝三种不同材料、不同尺寸、不同波长的微 LED 芯片,按照精确的顺序和位置进行转移,对巨量转移技术的挑战呈指数级增长。

-

量子点色彩转换:

- 原理: 先制作一个由蓝光 Micro LED 组成的单色屏,然后通过光刻等技术,在蓝光像素上方制作红、绿两种颜色的量子点转换层,蓝光 LED 激发对应的量子点,从而发出红光和绿光。

- 优点: 只需转移蓝光芯片,简化了巨量转移的难度。

- 缺点:

- 光效损失: 蓝光经过两次转换(蓝光 -> 红/绿光),能量有损失,整体亮度不如直接三色方案。

- 色彩老化不均: 蓝光 LED 和量子点的老化速度不同,长时间使用后可能导致色彩偏移和亮度衰减不均。

- 工艺复杂: 需要精密的光刻和喷墨打印工艺来制作量子点图案。

-

荧光粉色彩转换:

- 原理: 与量子点类似,但使用的是荧光粉材料,通常是用一个紫外光或蓝光 Micro LED 激发红、绿、黄(或红、绿、蓝)荧光粉。

- 优点: 技术相对成熟,成本较低。

- 缺点: 色彩表现和色域通常不如量子点方案,且同样存在光效损失和老化问题。

量子点色彩转换方案是短期内最有可能实现商业化的全彩方案,但长期来看,直接 RGB 转移才是性能的终极目标。

| 技术瓶颈 | 核心挑战 | 当前主流方案/进展 |

|---|---|---|

| 巨量转移 | 速度、精度、良率、成本的平衡 | 激光剥离 + 转印技术(如印章法)、晶圆键合 |

| 外延与芯片 | 尺寸均匀性、光提取效率、成本 | 优化 MOCVD 工艺,开发微透镜/光子晶体结构 |

| 驱动与修复 | 高密度集成、坏点修复 | LTPS/Oxide TFT 背板,冗余设计,激光修复 |

| 成本 | 综合制造成本过高 | 等待技术成熟和产业链规模化 |

| 彩色化 | RGB 直接转移难度极大 | 短期:量子点色彩转换;长期:RGB 直接转移 |

Micro LED 技术的前景无比光明,但其道路也布满了荆棘。巨量转移是横亘在面前的最大山峰,而成本则是决定其能否进入大众消费市场的最终门槛,业界(如苹果、三星、索尼、PlayNitride 等)正在集中力量攻克这些瓶颈,预计在未来 3-5 年内,我们可能会看到 Micro LED 在超大尺寸拼接屏、高端车载显示、AR/VR 等对成本不敏感但对性能要求极高的领域率先实现商业化,而在电视和手机等主流消费领域,可能还需要更长时间的技术迭代和成本下降。