下面我将从核心概念、关键工艺、核心设备、发展趋势以及挑战等多个维度,对电子SMT制造技术进行系统性的阐述。

什么是SMT?

SMT,中文全称“表面贴装技术”,是一种将无引脚或短引线表面贴装元器件(SMD/SMC)直接贴装、焊接印制电路板(PCB)表面规定焊盘上的电子装联技术。

与传统的THT(通孔插装技术)相比,SMT的优势:

- 高密度、微型化: 元器件体积小,可以在PCB两面贴装,大大提高了组装密度。

- 高可靠性: 焊点缺陷率低,抗震能力强。

- 高频特性好: 短的引线或无引线减小了寄生电感和电容,适合高频电路。

- 生产自动化: 适合大规模自动化生产,效率高,成本低。

- 尺寸小、重量轻: 最终产品可以做得更小、更轻。

SMT制造核心工艺流程

一条完整的SMT生产线通常包含以下几个关键步骤,俗称“SMT一条龙”:

锡膏印刷

- 目的: 将精确数量的锡膏通过钢网上的开孔,印刷到PCB的焊盘上,为后续元器件焊接提供焊料。

- 核心设备: 锡膏印刷机。

- 关键控制点:

- 钢网: 厚度、开口尺寸和形状,直接影响锡膏的量。

- 锡膏: 合金成分、颗粒大小、粘度、活性等。

- 印刷参数: 印刷压力、刮刀速度、分离速度等。

- 对位精度: 钢网与PCB的定位必须精确。

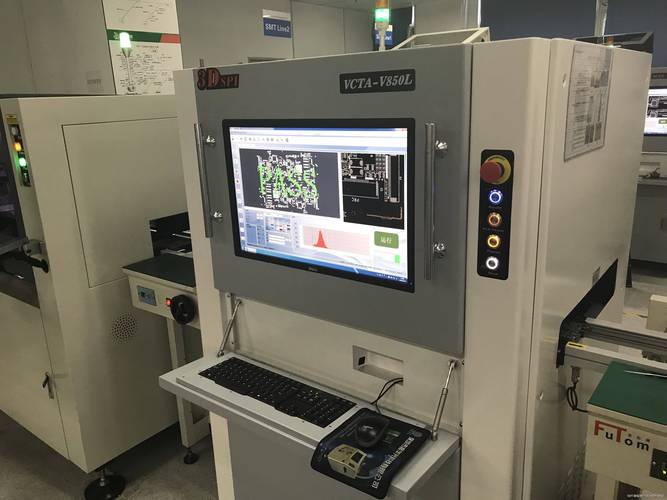

SPI检测

- 目的: 在锡膏印刷后、贴片前,对印刷的锡膏进行100%在线检测,确保锡膏的量、位置、形状、高度等符合标准,防止焊接缺陷。

- 核心设备: 锡膏检测仪。

- 焊盘上锡膏的面积、体积、高度、有无偏移、有无连锡等。

元器件贴装

- 目的: 将SMD/SMC元器件从供料器中拾取,并精确地放置到PCB对应的焊盘上。

- 核心设备: 贴片机,这是SMT生产线中技术最复杂、价值最高的设备。

- 关键控制点:

- 贴装精度: 元器件放置位置的X、Y坐标偏差和旋转角度偏差(θ)。

- 贴装速度: 影响生产效率。

- 元器件适应性: 能否处理不同尺寸、不同包装的元器件(从0201、01005到BGA、CSP等)。

回流焊接

- 目的: 将贴装好元器件的PCB送入回流焊炉,通过精确控制的温度曲线,使锡膏中的焊料熔化,冷却后形成永久性的焊点,将元器件与PCB牢固连接。

- 核心设备: 回流焊炉。

- 关键控制点:

- 温度曲线: 这是回流焊接的灵魂,一条典型的温度曲线包括四个主要阶段:

- 预热区: 活化锡膏中的助焊剂,并缓慢升温,避免热冲击。

- 浸润区: 使PCB和元器件达到均匀的温度,为焊接做准备。

- 回流区: 温度超过焊料熔点,焊料熔化并润湿焊盘和元器件端头,形成焊点。

- 冷却区: 控制降温速度,使焊点凝固,形成光滑、可靠的焊点结构。

- 温度曲线: 这是回流焊接的灵魂,一条典型的温度曲线包括四个主要阶段:

AOI检测

- 目的: 在回流焊接后,对焊点进行100%在线检测,查找焊接缺陷,如连锡、虚焊、偏位、缺件、错件、极性反等。

- 核心设备: 自动光学检测仪。

- 优点: 高速、非接触、可检测大多数可见的表面缺陷。

返修

- 目的: 对于AOI或后续检测中发现的不良品,进行手工或半自动的修复。

- 核心设备: 返修工作站、热风枪、BGA返修台等。

- 关键点: 操作需非常小心,避免对PCB或周边元器件造成二次损伤。

核心设备与技术

- 锡膏印刷机: 从手动到全自动,精度和效率不断提升。

- 贴片机:

- 按速度分: 中速机、高速机、超高速机。

- 按功能分: 多功能贴片机(用于处理大型、异形或高精度元器件)和泛用型贴片机(用于处理小型、标准元器件)。

- 技术核心: 眼视觉系统、伺服驱动系统、供料器管理系统。

- 回流焊炉: 加热方式有红外、热风、气相、氮气保护等,现代回流焊炉温控精度高,温区长,曲线可编程。

- AOI: 从2D发展到3D,3D AOI可以测量焊点的高度和体积,能更好地识别虚焊、假焊等2D难以发现的缺陷。

- X-Ray检测: 主要用于检测BGA、CSP、CSP等隐藏焊点的焊接质量,如焊球空洞、连锡、偏移等,这是AOI的必要补充。

发展趋势与未来方向

SMT技术仍在不断演进,以适应电子产品更高、更快、更强的发展需求。

-

微型化与高密度化:

- 01005及更小元器件: 元件尺寸越来越小,对印刷、贴装的精度要求达到极限。

- 芯片级封装: WLCSP、FC-BGA等封装技术要求极高的SMT工艺能力。

- 埋入式与嵌入式技术: 将无源元件(电阻、电容)直接埋入PCB内层,实现更高集成度。

-

智能化与自动化:

- 工业4.0与MES系统: SMT生产线与制造执行系统深度融合,实现数据采集、过程追溯、质量分析和智能排产。

- AI赋能的AOI/AXI: 利用人工智能算法,提升检测的准确性和效率,减少误判。

- 机器视觉: 在贴片、印刷、检测等环节,视觉系统的应用越来越广泛和智能。

-

新材料与新工艺:

- 无铅焊接: 环保要求下,无铅焊料已普及,但其工艺窗口更窄,对温度控制要求更高。

- 锡膏与助焊剂创新: 开发免清洗、低残留、高可靠性的锡膏。

- 异形元器件组装: 如何高效、可靠地组装摄像头模组、连接器等异形元器件,是当前的热点和难点。

- 3D-MID技术: 在注塑成型的塑料结构件上直接形成电路,是SMT与结构一体化的前沿技术。

-

混合技术的融合:

(图片来源网络,侵删)

(图片来源网络,侵删)- SMT + THT: 在某些高功率、需要机械强度的场合,SMT和THT会同时使用。

- SMT + 器件集成: 将分立元器件集成为一个模块,再进行SMT贴装,简化工艺。

面临的挑战

- 成本压力: 设备和研发投入巨大,市场竞争激烈。

- 技术门槛高: 需要跨学科的专业知识(材料、机械、电子、自动化、化学)。

- 质量控制难: 微小缺陷都可能导致整个产品失效,质量体系要求极高。

- 人才短缺: 缺乏既懂工艺又懂设备的复合型技术人才。

- 环保法规: RoHS、REACH等环保法规对材料和生产过程提出了更严格的要求。

电子SMT制造技术是一门精密、复杂且不断发展的综合性工程技术,它不仅仅是简单的“贴片”和“焊接”,而是涵盖了材料科学、精密机械、自动控制、光学检测和质量管理等多个领域的系统工程,随着5G、物联网、人工智能、新能源汽车等新兴产业的蓬勃发展,SMT技术将继续作为核心支撑,向着更高密度、更高精度、更高可靠性和更高智能化的方向不断迈进。