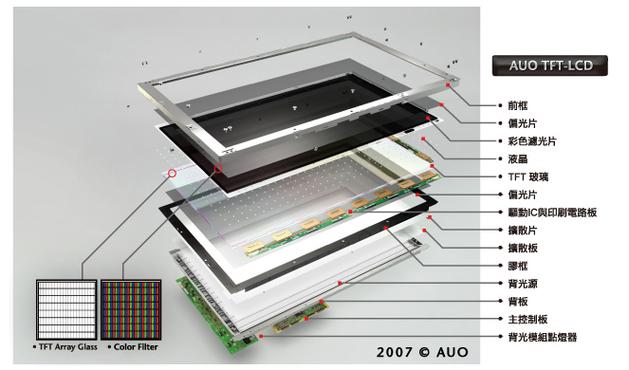

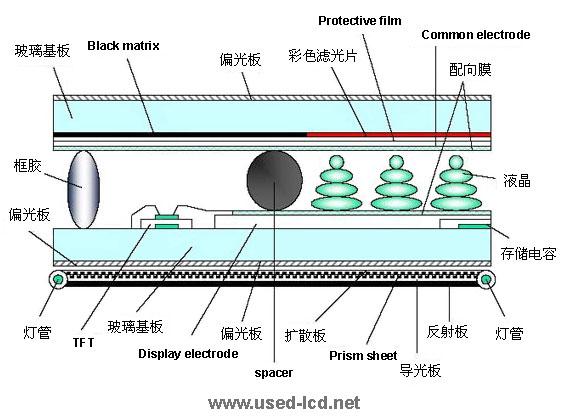

TFT-LCD(薄膜晶体管液晶显示器)的核心是玻璃基板,它不仅是整个显示器件的物理支撑,更是精密电路的载体,对玻璃薄板的成型技术要求极高,需要兼顾平整度、表面粗糙度、内部应力、纯度、尺寸精度等多个方面。

整个成型过程可以大致分为三个核心阶段:

- 熔炼与成型:制造出原始的大块玻璃板。

- 精加工:将大块玻璃板切割、研磨、抛光成最终所需的尺寸和品质。

- 表面处理:为后续的薄膜沉积做准备。

下面我们详细展开每个阶段的关键技术。

第一阶段:熔炼与成型

这是制造玻璃基板的起点,目标是获得一块巨大、均匀、无缺陷的原始玻璃板。

主要熔炼技术:浮法工艺

浮法是目前制造高质量平板玻璃(包括TFT-LCD玻璃基板)的主流技术,由英国皮尔金顿公司于1950年代发明。

基本原理: 将混合好的原料(主要成分为二氧化硅、氧化钠、氧化钙、氧化铝等)在窑中加热到约1500°C以上,熔化成均匀的玻璃液,然后让玻璃液从熔窑中流出,连续地流入一个充满熔融锡液的锡槽中。

由于玻璃液的密度比锡液小,它会浮在锡液表面上,形成一个厚度均匀的玻璃带,在锡槽中,玻璃带在自身重力、表面张力和牵引力的作用下,向前水平移动,在移动过程中,玻璃的上表面与保护性气体(如氮气和氢气混合气)接触,下表面与锡液接触,逐渐冷却固化。

关键技术与控制要点:

- 温度控制:锡槽内的温度梯度必须极其精确,确保玻璃从上到下均匀冷却,否则会产生应力变形。

- 气氛控制:保护气体的成分和纯度至关重要,防止锡液氧化,并控制玻璃表面的化学性质(如形成“tin side”和“air side”)。

- 拉引速度:通过精确控制玻璃带被拉出锡槽的速度,来决定最终玻璃的厚度。

- 厚度控制:现代浮法线采用激光测厚和冷端(冷却后)的在线磨边技术,实现微米级的厚度控制。

浮法生产的优势:

- 表面极其平整:得益于锡液的液态表面张力,玻璃表面平整度极高。

- 厚度均匀性好:可以实现大尺寸(如G8.5代,3.3m x 2.8m)的玻璃板,且厚度公差极小。

- 生产效率高:是连续化大规模生产。

其他熔炼技术

除了浮法,还有一些特殊的熔炼技术用于制造特定类型的玻璃基板:

-

溢流下拉法:

- 原理:将熔融玻璃从坩埚中向上引出,形成一个中间厚、两边薄的“U”形通道,玻璃在重力作用下从两侧溢流,在底部中心融合,形成一面光滑的玻璃带。

- 优点:双面都极其光滑,没有浮法工艺中“锡面”和“空气面”的区别,非常适合对两面都有高要求的显示应用,常用于制造高铝玻璃。

- 缺点:尺寸相对较小,成本较高。

-

熔融下拉法:

- 原理:用多个滚轮从熔融玻璃的表面垂直向下拉引,形成玻璃带。

- 优点:可以实现非常薄的玻璃(<0.1mm),表面质量好。

- 缺点:容易产生条纹和波纹,尺寸受限。

第二阶段:精加工

从浮法线上下来的原始玻璃板(称为“母板”或“原片”)尺寸巨大且表面有缺陷,需要经过一系列精密加工,才能成为用于生产的基板。

切割

将大尺寸的母板切割成适合各代生产线的小尺寸基板。

- 切割方法:

- 裂片+切割:先在玻璃表面用金刚石轮或激光划出一条浅痕,然后施加机械力使其沿痕裂开,这种方法效率高,但精度和边缘质量较差。

- 激光切割:使用高能激光(如CO₂激光)加热玻璃表面,同时用冷却气体急冷,使玻璃沿激光路径产生微裂纹,实现分离。优点是精度高、热影响区小、边缘质量好,是现代TFT-LCD基板切割的主流技术。

研磨与抛光

切割后的玻璃边缘和表面需要进行处理,以满足后续薄膜沉积和光刻工艺的要求。

- 倒角/磨边:切割后的玻璃边缘非常锋利,容易产生微裂纹和应力集中,通过研磨,将边缘磨成圆弧状,提高强度和安全性。

- 表面研磨:使用细磨料(如氧化锆、氧化铈)对玻璃表面进行机械研磨,去除切割过程中产生的划痕和表面损伤层,使表面变得平整。

- 化学机械抛光:这是最终精加工步骤,将玻璃基板与一个抛光头接触,抛光头表面附着有抛光垫,同时供给含有化学腐蚀剂和研磨颗粒的抛光液,通过化学反应和机械研磨的共同作用,去除亚微米级的表面损伤,最终达到原子级别的平整度和极低的表面粗糙度。

第三阶段:表面处理

在薄膜晶体管和彩色滤光片等薄膜沉积之前,需要对玻璃基板表面进行特殊处理,以确保薄膜的附着力和电学性能。

清洗

这是所有表面处理中最基础也最重要的一步,任何微小的颗粒、有机物或金属离子都会导致显示器件的致命缺陷。

- 湿法清洗:

- RCA清洗法:经典的半导体清洗工艺,使用多种化学溶剂(如APM、HPM、SC-1、SC-2)去除颗粒、有机物和金属离子。

- Megasonic清洗:在清洗液中使用高频声波(兆赫兹级),产生“空化效应”,强力剥离附着的微小颗粒。

- 干法清洗:

- UV-Ozone清洗:利用紫外光照射空气产生臭氧,臭氧具有强氧化性,能有效去除有机污染物。

- 等离子体清洗:在低压下,用氧气或氩气等离子体轰击表面,去除有机物和改善表面活性。

表面改性

为了改善薄膜的附着力或改变表面性质,通常需要进行化学处理。

- 硅烷偶联剂处理:在玻璃表面(主要成分是SiO₂)涂覆一层硅烷分子,这层分子的一端可以与玻璃表面的羟基(-OH)结合,另一端则能与后续沉积的有机薄膜或无机薄膜很好地结合,极大地提高了薄膜的附着力。

TFT-LCD玻璃薄板成型技术的核心挑战与发展趋势

| 技术阶段 | 核心技术 | 关键挑战与要求 |

|---|---|---|

| 熔炼与成型 | 浮法工艺 | 大尺寸、高平整度、高均匀性、极低的内部应力。 |

| 精加工 | 激光切割、CMP | 高精度切割、无微裂纹、原子级表面平整度、高纯度。 |

| 表面处理 | 超净清洗、硅烷处理 | 无尘环境、去除所有污染物、确保薄膜完美附着。 |

发展趋势:

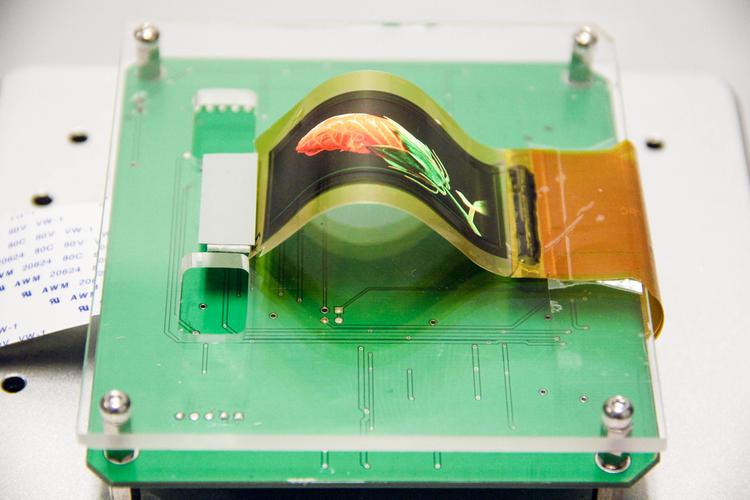

- 大尺寸与薄型化:为了降低成本,玻璃基板的代数越来越高(G8.5, G10.5等),尺寸越来越大,为了适应柔性显示和轻量化需求,玻璃基板越来越薄,甚至向超薄玻璃和柔性玻璃基板(如康宁的Willow® Glass)发展,这对成型工艺的均匀性和强度控制提出了前所未有的挑战。

- 高世代化:更大尺寸的基板意味着一次可以切割出更多面板,显著提高生产效率和降低成本,但对熔炼、切割、搬运设备的精度和稳定性要求也更高。

- 新材料应用:如高铝玻璃,它具有更高的耐化学性、耐热性和硬度,是OLED(尤其是刚性OLED)和触摸屏的理想基板材料,其熔炼和成型工艺(如溢流下拉法)与钠钙玻璃不同,技术壁垒更高。

- 智能化与自动化:在整个生产流程中,引入更多的在线检测技术(如激光测厚、机器视觉检测缺陷)和自动化控制系统,实现实时监控和工艺优化,保证产品的一致性和良率。

TFT-LCD玻璃薄板的成型技术是一个集材料科学、机械工程、化学和精密控制于一体的复杂系统工程,其技术水平直接决定了显示面板的性能、成本和竞争力。