无人机设计原理涉及空气动力学、结构力学、控制理论、电子工程及材料科学等多学科知识的综合应用,其核心目标是实现飞行稳定性、操控性与任务适应性的平衡,以下从气动布局、结构设计、飞控系统、动力系统及通信导航五个维度展开详细分析。

气动布局设计

气动布局是无人机设计的首要环节,直接影响飞行效率与稳定性,根据用途不同,无人机可分为固定翼、多旋翼及复合翼三种类型,其气动原理差异显著。

固定翼无人机采用类似传统飞机的机翼设计,依靠机翼上下表面的气流速度差产生升力(伯努利原理),同时通过尾翼的舵面控制俯仰、偏航与滚转,其优势在于飞行效率高、续航时间长,适合大面积巡检任务,翼型选择需兼顾升力系数与阻力系数,常见翼型如NACA系列通过优化翼面曲率与厚度分布,在不同雷诺数下实现最佳升阻比。

多旋翼无人机通过多个旋翼的转速差实现姿态控制,如四旋翼机通过调节四个电机的转速完成升降、前后左右平移及偏航,其升力直接来自旋翼的旋转(牛顿第三定律),优点是悬停稳定性好、操控灵活,但能耗较高,适合短时精准作业,旋翼设计需考虑桨叶直径、螺距(固定桨距或变桨距)及叶片剖面,变桨距旋翼可通过调整桨叶角度适应不同负载,提升机动性。

复合翼无人机结合固定翼的效率与多旋翼的悬停能力,通过固定翼提供巡航升力,旋翼负责垂直起降与悬停,如倾转旋翼设计,此类布局需协调两种模式的气动转换,对结构设计与控制算法要求较高。

结构设计优化

结构设计需在轻量化与强度之间取得平衡,同时考虑任务需求与环境适应性,材料选择是关键,常见材料包括:

- 碳纤维复合材料:比强度高、抗疲劳性强,适用于机翼、机身等主承力结构,如碳纤维管材与蒙皮的组合可减轻30%-50%重量;

- 铝合金:成本较低、加工性好,用于连接件与起落架;

- 泡沫芯材:与碳纤维复合形成夹层结构,提升抗弯刚度,适用于小型无人机的机翼。

结构分析需通过有限元仿真(FEA)验证,例如在机翼根部施加载荷,模拟飞行中的气动应力,确保安全系数大于1.5,布局设计需考虑重心位置,通常将电池、飞控等核心部件布置在几何中心附近,以减少姿态调整时的惯性矩。

飞控系统核心原理

飞控系统是无人机的“大脑”,由传感器、控制器与执行器组成,实现姿态解算与轨迹跟踪,核心传感器包括:

- IMU(惯性测量单元):集成加速度计与陀螺仪,实时获取三轴加速度与角速度,通过卡尔曼滤波融合数据,解算当前姿态(俯仰角、滚转角、偏航角);

- 气压计:通过大气压力变化计算相对高度,精度约±1米;

- GPS/RTK模块:提供绝对位置信息,RTK(实时动态差分)技术可将定位精度提升至厘米级,适用于精准测绘。

控制器多采用PID控制算法,通过比较目标姿态与当前姿态的误差,输出控制量调节电机转速,当无人机右滚时,陀螺仪检测到角速度,控制器增加左侧电机转速、减少右侧电机转速,以恢复平衡,高级算法如模型预测控制(MPC)可进一步优化轨迹跟踪,适应复杂风扰环境。

动力系统选型与匹配

动力系统为无人机提供升力与前进动力,其选型需根据起飞重量、任务续航确定,常见动力类型包括:

- 电动系统:由锂电池(如18650、21700电芯)、电机(无刷电机为主)与电调组成,优势是响应快、噪音低,能量密度约150-250Wh/kg,适合小型无人机,续航计算公式为:续航时间(小时)=电池容量(Ah)×电压(V)/平均功率(W),例如2200mAh、11.1V电池在100W功率下续航约0.24小时;

- 燃油发动机:适用于中大型无人机,能量密度可达3000Wh/kg以上,但结构复杂、维护成本高,需匹配螺旋桨减速器以优化转速;

- 氢燃料电池:能量密度高(约500Wh/kg)、环保,是当前研究热点,但需解决氢气存储与系统稳定性问题。

通信与导航技术

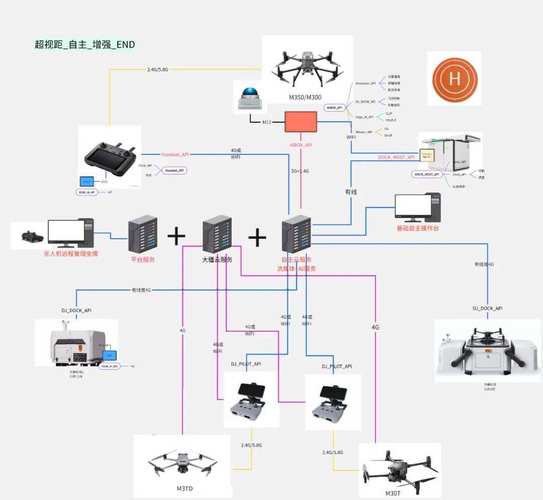

通信系统负责无人机与地面站的数据传输,常用频段为2.4GHz(抗干扰强)与5.8GHz(传输速率高),数传模块(如TELEM)实现遥测数据(位置、姿态、电量)与遥控指令的双向传输,传输距离可达10公里(空旷环境),图传模块则实时回传高清视频,采用H.264/H.265编码以降低带宽需求。

导航方式包括自主导航与辅助导航:GPS/北斗提供全局定位,视觉导航(如V-SLAM)通过摄像头识别环境特征实现定位,适用于无GPS信号的室内或遮挡区域;磁罗盘辅助航向校正,但需规避磁场干扰(如电机、金属结构)。

相关问答FAQs

Q1:为什么多旋翼无人机的续航时间通常短于固定翼无人机?

A1:多旋翼无人机通过旋翼持续旋转产生升力,而固定翼无人机依靠机翼的升力特性,巡航时仅需克服阻力,能耗更低,以四旋翼为例,其功率消耗主要用于维持悬停,而固定翼巡航功率仅为悬停功率的1/3-1/2,多旋翼通常采用锂电池,能量密度有限,而固定翼可选用燃油动力或更大容量电池,因此续航时间普遍更长(多旋翼约20-40分钟,固定翼可达2-10小时)。

Q2:无人机设计中如何平衡轻量化与结构强度?

A2:轻量化与强度的平衡需通过材料选择、结构优化与仿真验证实现,材料上优先选用碳纤维复合材料、铝合金等高比强度材料;结构设计采用仿生学原理(如蜂巢夹芯结构)或拓扑优化,去除冗余材料;通过有限元仿真分析关键部位的应力分布,确保在极限载荷(如8级风)下结构变形量小于设计阈值(如机翼挠度≤翼展的5%),模块化设计可便于更换受损部件,延长整机寿命。