diy无人机gps支架是航模爱好者和技术玩家经常需要动手制作的项目,主要用于将gps模块固定在无人机上,确保信号接收稳定,从而实现精准定位、自动返航等功能,相比于市售成品,diy支架可以根据无人机的具体型号、结构特点以及个人需求进行定制,不仅成本更低,还能更好地优化信号接收角度和重量分布,提升飞行安全性,下面将从设计思路、材料选择、制作步骤、安装调试等方面详细介绍diy无人机gps支架的制作过程。

设计思路

在设计gps支架时,首先需要考虑无人机的机身结构,比如多旋翼无人机的机臂类型(x型、h型等)、电机位置、电池仓布局等,确保支架不会与机臂、螺旋桨或电子设备发生干涉,gps模块需要尽量远离金属结构和电机,因为金属会屏蔽信号,电机产生的电磁干扰也可能影响gps定位精度,因此理想位置通常是机臂上方或机头下方等开阔区域,支架的稳定性至关重要,必须保证gps模块在飞行过程中不会因振动而移位或松动,同时兼顾轻量化,避免增加过多负重影响续航,还需考虑安装和拆卸的便利性,比如是否需要快速拆装、是否预留调试空间等。

材料选择

合适的材料是保证支架强度和重量的关键,以下是常用材料及其特点:

| 材料类型 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|

| 碳纤维板 | 强度高、重量极轻、抗振性好 | 成本较高、加工需专用工具 | 高性能无人机、竞技机型 |

| 亚克力板 | 透明美观、易切割、成本低 | 强度一般、脆性较大 | 实验机型、轻型无人机 |

| 3d打印材料(pla/abs) | 可定制复杂形状、重量轻、成本低 | 强度不如碳纤维、耐温性较差 | 结构简单、承重需求低的支架 |

| 铝合金板 | 强度高、耐用、可塑性强 | 重量较重、需金属加工工具 | 大型无人机、高负载场景 |

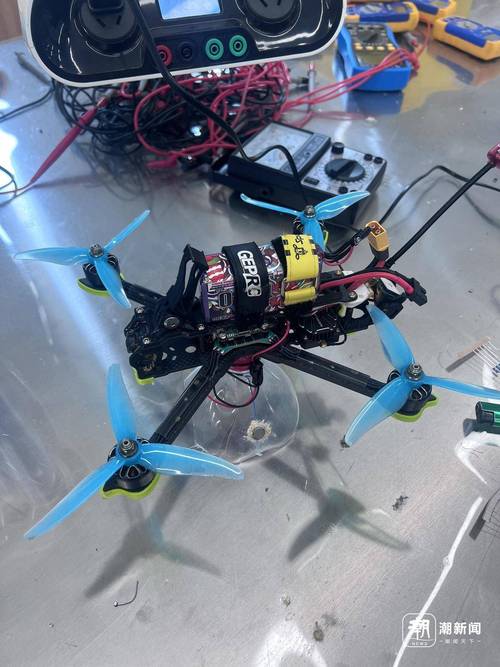

对于大多数diy玩家,3d打印或碳纤维板是首选,3d打印适合快速原型制作,碳纤维则适合对强度和重量有严格要求的机型,还需准备螺丝、螺母、尼龙扎带、减震棉等辅料,用于固定支架和缓冲振动。

制作步骤

-

测量与绘图

使用游标卡尺测量无人机机臂的宽度、厚度,以及gps模块的尺寸(长宽高),确定支架的固定点和模块安装位置,借助cad软件(如autocad、fusion 360)绘制支架的3d模型,确保模块与机身其他部件无干涉,同时预留出天线朝向(gps天线需朝上或朝向开阔天空,避免被机身遮挡)。 (图片来源网络,侵删)

(图片来源网络,侵删) -

加工与成型

- 3d打印:将设计好的模型导出为.stl格式,使用切片软件(如cura)设置层高(0.2mm左右)、填充率(30%-50%,平衡强度和重量),然后进行打印,打印完成后去除支撑并用砂纸打磨边缘。

- 碳纤维/亚克力切割:若使用碳纤维板,需用激光切割机或水刀切割出形状,边缘用砂纸打磨光滑;亚克力板可用锯条或激光切割,注意避免产生裂纹。

-

打孔与攻丝

根据固定需求,在支架和无人机机臂上对应位置打孔,孔径需与螺丝匹配(通常为3mm或4mm),若使用金属支架,需对孔进行攻丝,确保螺丝能拧紧;塑料支架可直接使用自攻螺丝。 -

减震处理

为减少电机振动对gps模块的影响,可在支架与gps模块之间粘贴双面泡棉胶或硅胶减震垫,或在支架底部加装减震棉,避免刚性连接导致信号干扰。 -

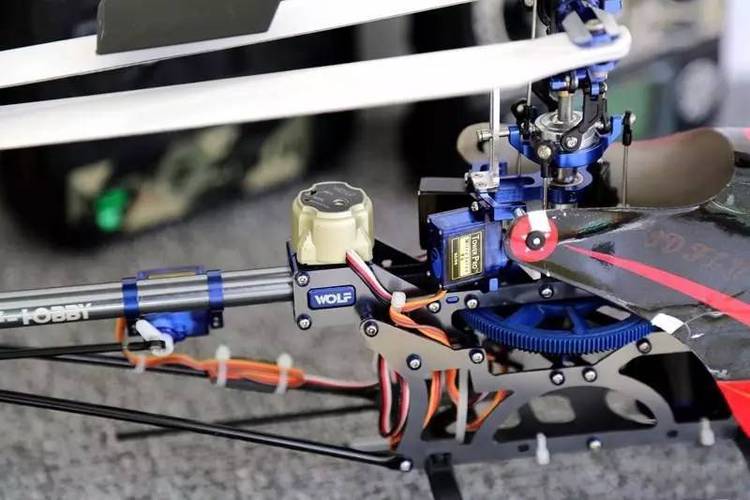

组装与固定

将gps模块安装在支架上,用螺丝或尼龙扎带固定,确保模块稳固不晃动,然后将支架对准无人机的安装位置(如机臂顶部或机头下方),用螺丝穿过支架与机臂的固定孔,拧上螺母并锁紧,必要时在螺丝与机臂之间加装垫片,防止松动。 (图片来源网络,侵删)

(图片来源网络,侵删)

安装调试

-

信号测试

支架安装完成后,需测试gps信号强度,将无人机放置在开阔地带,连接地面站或飞控软件,观察gps模块的卫星数量和信号质量(通常需10颗以上卫星,信号强度>45dbm),若信号弱,可能是支架位置不当或天线被遮挡,需调整支架角度或更换安装位置。 -

振动测试 3. 飞行验证

进行短距离悬停飞行,观察无人机姿态是否稳定,gps定位是否正常(如位置漂移是否在可控范围内),若出现自动返航失败或定位漂移过大,需检查支架是否因振动移位,或进一步优化减震措施。

相关问答FAQs

问题1:diy无人机gps支架时,如何避免电机干扰影响gps信号?

解答:电机产生的电磁干扰会严重影响gps信号接收,解决方法包括:①将gps模块尽量远离电机,通常安装在机臂末端或机头下方,距离电机至少10cm;②在支架与电机之间加装金属屏蔽板(如铝箔),但需注意屏蔽板不要成为新的干扰源;③使用带屏蔽层的gps模块,并将屏蔽层接地,减少外部干扰。

问题2:3d打印的gps支架强度不够怎么办?

解答:若3d打印支架强度不足,可通过以下方式改进:①增加打印填充率(从30%提升至60%-80%);②更换更坚固的材料,如abs或petg,代替pla;③在支架受力部位添加碳纤维或玻璃纤维增强条;④优化支架结构,如增加加强筋、加厚关键部位壁厚,避免设计过于单薄。