Metal Mesh,即金属网格,是一种在透明基板上(如玻璃、PET)通过精密图案化工艺,形成一层由微米级金属细线(通常是铜、银或铝)交叉排列而成的导电网络的技术,它的核心目标是实现高透光率和低方块电阻(高导电性)的平衡,是替代传统ITO(氧化铟锡)和解决柔性透明导电需求的关键技术之一。

下面我将从技术原理、核心制程步骤、关键工艺挑战、优缺点以及应用等方面,为您全面拆解Metal Mesh的制程。

技术原理与核心目标

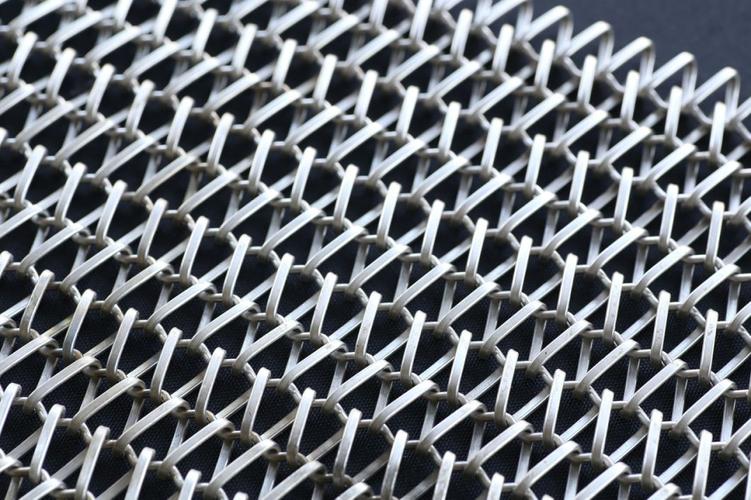

原理: 就像渔网一样,Metal Mesh通过将导电的金属“线”编织成“网”,电流可以在金属网格的节点间流动,从而覆盖整个基板,由于金属线的宽度极窄(通常在几微米到十几微米),且间距也很小,人眼在正常距离下无法分辨,因此宏观上看起来是透明的。

核心目标: 在实现高透光率(>90%)的同时,获得尽可能低的方块电阻(<10 Ω/sq,甚至更低),以满足触摸感应、电磁屏蔽、加热等功能的需求,这与ITO材料面临的“透光率与导电性”此消彼长的瓶颈形成鲜明对比。

核心制程步骤

Metal Mesh的制程与传统的PCB(印刷电路板)和半导体光刻工艺有相似之处,但其精度和材料要求更高,以下是主流的几种制程路线及其核心步骤。

光刻法 - 最主流、精度最高的方法

这是目前最常用、技术最成熟的工艺,尤其适用于高精度、高线宽/线距要求的场合(如高端触摸屏)。

基板清洗

- 目的: 去除基板(通常是玻璃或PET)表面的灰尘、油污和有机污染物。

- 方法: 通常采用湿法清洗,如使用超声清洗在去离子水、碱性或酸性清洗液中完成,最后用高纯度氮气吹干。

金属薄膜沉积

- 目的: 在整个基板表面均匀地沉积一层极薄的金属种子层。

- 方法:

- 磁控溅射: 这是最主流的方法,可以精确控制膜的厚度、成分和均匀性,通常会先溅射一层粘附层(如Cr、Ti),再溅射一层导电层(如Cu、Ag)。

- 蒸镀: 适用于某些特定材料和更高要求的沉积,但成本和设备复杂度较高。

光刻胶涂覆与预烘

- 目的: 在金属层上均匀涂覆一层对特定波长光敏感的光刻胶,并去除其中的溶剂,使其固化。

- 方法: 通过旋涂机将液态光刻胶均匀甩涂在基板上,然后在热板上进行低温烘烤(约90-110°C)。

曝光

- 目的: 将预先设计好的网格图形,通过掩模版转移到光刻胶上。

- 方法: 使用紫外光或深紫外光,通过掩模版对基板进行曝光,被掩模版透明区域照射到的光刻胶会发生化学变化(正性胶)或不变化(负性胶)。

显影

- 目的: 去除被曝光或未被曝光的光刻胶,从而将网格图形“雕刻”出来。

- 方法: 将基板浸入或喷淋特定化学显影液中,对于正性胶,曝光部分被溶解,露出下面的金属层;对于负性胶,则相反。

金属蚀刻

- 目的: 用化学方法或物理方法,去除未被光刻胶保护的金属层,形成最终的金属网格。

- 方法:

- 湿法蚀刻: 将基板浸入化学蚀刻液中(如蚀刻铜用酸性氯化铁溶液),优点是成本低、蚀刻速度快;缺点是侧向腐蚀严重,影响线宽精度。

- 干法蚀刻: 使用等离子体和化学反应气体进行蚀刻,优点是精度高、侧向腐蚀小、线条陡峭;缺点是设备昂贵、成本高。

剥离

- 目的: 去除剩余的光刻胶,露出下方的金属网格。

- 方法: 使用剥离液(如丙酮、NMP等)溶解光刻胶,连带其覆盖的金属一起被去除,最终留下纯净的金属网格图形。

后处理

- 目的: 提高网格的性能和稳定性。

- 方法:

- 退火: 在惰性气体或真空中加热,可以改善金属晶格结构,降低方块电阻,增强附着力。

- 表面保护: 在金属网格表面涂覆一层透明的保护层(如SiO₂、SiNₓ),防止金属被氧化或划伤。

印刷法 - 成本较低、适用于柔性基板

这种方法类似于制作丝网印刷或凹版印刷,成本更低,更适合大面积、线宽要求不高的柔性应用。

基板清洗

- 同光刻法。

印刷导电油墨

- 目的: 将含有金属纳米颗粒(如银纳米颗粒)的导电油墨,通过印刷模板转移到基板上。

- 方法:

- 丝网印刷: 使用带有网格图形的丝网,将油墨刮压到基板上。

- 喷墨打印: 使用高精度的喷头,按需将油墨“打印”出网格图形。

- 柔版印刷/凹版印刷: 使用带有凸起或凹陷图案的滚轮进行印刷。

固化/烧结

- 目的: 通过加热或光照,使溶剂挥发,并使金属纳米颗粒熔融、连接,形成连续的导电网络。

- 方法:

- 热固化: 在烘箱中加热(约100-200°C)。

- 光固化: 使用高强度UV或近红外光照射,实现快速低温固化(尤其适用于不耐热的PET基板)。

纳米压印法 - 高效率、高精度

这是一种结合了机械压印和光刻的技术,效率高,适合大规模生产。

基板准备

- 包括清洗和涂布一层特殊的抗蚀层。

压印

- 目的: 使用具有网格凹凸图案的“印章”(通常为镍模),在抗蚀层上直接压印出图形。

- 方法: 在一定的温度和压力下,将印章压入抗蚀层,形成与印章图案相反的凹槽。

固化与脱模

- 目的: 固化抗蚀层,然后将印章与基板分离。

- 方法: 使用UV光照射固化抗蚀层,然后小心地将印章剥离。

后续工艺

- 后续的金属沉积和蚀刻步骤与光刻法类似,最终在压印好的图形上形成金属网格。

关键工艺挑战与解决方案

| 挑战 | 描述 | 解决方案 |

|---|---|---|

| 高线宽精度 | 线宽和线距的均匀性直接影响透光率和电阻,线宽越细,对制程要求越高。 | 使用高精度光刻机和掩模版。 优化曝光和蚀刻参数,减少侧向腐蚀。 采用干法蚀刻代替湿法蚀刻。 |

| 节点连接 | 金属线的交叉点是电阻的潜在瓶颈,连接不良会导致电阻升高。 | 优化光刻图形设计,确保节点有足够的重叠面积。 采用高导电率的金属(如银)。 在节点处进行二次金属沉积或激光焊接。 |

| 金属氧化 | 铜、银等金属易被氧化,导致电阻升高和性能衰减。 | 使用惰性气体(如氮气、氩气)保护整个制程。 在金属网格表面沉积一层高质量、致密的透明保护层(如SiO₂)。 |

| 基板兼容性 | 不同基板(刚性玻璃 vs. 柔性PET)的耐温、耐溶剂性不同,影响工艺选择。 | 针对PET,采用低温工艺(如UV固化、喷墨打印)。 针对玻璃,可以使用较高温度的退火工艺以优化性能。 |

| 成本控制 | 光刻法设备昂贵,良率控制是成本的关键。 | 开发简化版光刻流程或使用更经济的印刷技术。 提高生产良率,减少废品率。 优化材料(如使用更薄的种子层)。 |

Metal Mesh的优缺点

优点:

- 高透光率与低电阻: 可以轻松实现>90%的透光率和<10 Ω/sq的方块电阻,性能优于ITO。

- 成本潜力: 铜等金属的成本远低于铟,随着工艺成熟,大规模生产成本有望低于ITO。

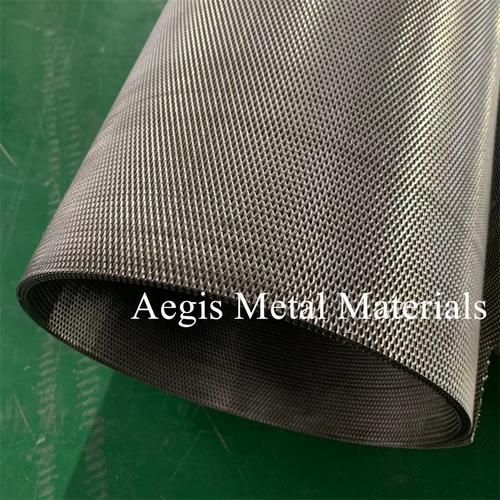

- 优异的弯折性: 金属网格结构(特别是采用细线时)具有非常好的柔韧性,非常适合柔性显示、可穿戴设备。

- 耐候性好: 通过表面保护,其耐高温、耐湿度和抗紫外线能力优于ITO。

缺点:

- “莫瑞纹”效应: 当网格的线宽/线距与观察距离或显示像素尺寸不匹配时,可能会出现可见的干涉条纹或彩虹纹,影响视觉效果。

- 制程复杂: 相比于磁控溅射制作ITO,Metal Mesh的制程步骤更多,控制难度更大。

- 潜在的短路风险: 如果网格图形有缺陷(如断线或桥连),会导致功能失效。

- 遮光边框: 金属网格通常需要与驱动IC连接,边缘区域需要留出“黑边”或“FPC区”,这会牺牲一部分显示面积。

主要应用领域

- 触摸屏: 目前最成熟的应用,用于智能手机、平板电脑、车载中控等,特别是大尺寸和柔性触摸屏。

- OLED/Mini-LED显示: 作为透明阴极或驱动电极,用于高端电视、显示器和可折叠手机。

- 电磁屏蔽: 在显示屏、窗户等透明区域形成EMI屏蔽层。

- 智能窗户/调光玻璃: 通过通电加热除霜,或集成电致变色技术调节透光率。

- 柔性电子: 可用于柔性传感器、加热片、天线等。

- 太阳能电池: 作为透明前电极,替代ITO。

Metal Mesh技术制程是一个集成了光学、材料学、精密制造等多学科知识的复杂过程。光刻法以其高精度成为目前的主流选择,而印刷法和纳米压印法则在成本和效率上展现出巨大潜力,尽管面临着莫瑞纹、工艺复杂等挑战,但随着技术的不断突破和良率的提升,Metal Mesh正凭借其独特的性能优势,在下一代显示、柔性电子和智能透明器件领域扮演着越来越重要的角色,被视为后ITO时代最具前景的透明导电解决方案之一。